PowerGreen-SOLAIRE

Développement durable

Des solutions pour le respect de l’environnement pour tous

LES CAPTEURS THERMIQUES

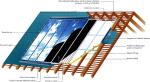

LE CAPTEUR VITRÉ

Fonctionnement

Source : Clipsol

Il se compose de :

• un corps noir qui absorbe le rayonnement solaire

• un fluide caloporteur (principalement de l’eau mélangée à un antigel)

• un isolant thermique

• une couverture transparente qui assure l’effet de serre (vitre)

Ce capteur absorbe le rayonnement solaire et le transforme en chaleur transmise à un fluide caloporteur. La chaleur ainsi captée est ensuite transférée vers un réservoir de stockage. Il se présente sous forme de caissons de différentes dimensions, ou sous forme d’éléments séparés à intégrer directement dans l’architecture des bâtiments. Ses dimensions peuvent varier de quelques mètres carrés (individuel) à plusieurs centaines de mètres carrés (installations collectives). Ce système peut atteindre une efficacité de 90%.

Utilisations :

le capteur plan à liquide produit du chauffage et de l’eau chaude sanitaire (ECS) pour les bâtiments en pays tempérés ou froids. Il est le plus répandu et le mieux adapté pour répondre à ces besoins par le biais de l’énergie solaire.

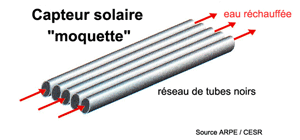

LE CAPTEUR NON VITRÉ, DIT " CAPTEUR MOQUETTE "

piscine, douche solaire, ECS dans les pays chauds

Fonctionnement

Ce capteur consiste en un réseau de tubes noirs en matière plastique, accolés les uns aux autres. Pour chauffer l’eau d’une piscine, les capteurs peuvent être insérés dans le circuit de filtration. Ils sont ainsi directement parcourus par l’eau retournant au bassin

Utilisations

Le rendement du capteur moquette est très bon pour produire des températures proches de la température de l’air ambiant. Les quelques degrés supplémentaires apportés à l’eau de la piscine permettent d’en allonger le confort et la durée d’utilisation de plusieurs semaines. Le dimensionnement recommandé est de 1m2 de capteur pour 2m2 à 3 m2 de plan d’eau. Une couverture nocturne du bassin permet par ailleurs de réduire les besoins en chaleur de la piscine. Le capteur moquette ne permet pas la production d’eau chaude sanitaire (ECS), sauf en pays chauds. Pour des chauffer des piscines d’été individuelles ou collectives, ces capteurs représentent des investissements idéal en Rhône Alpes car à moindre coût, ils répondent parfaitement à des besoins spécifiques saisonniers.

LE CAPTEUR VITRÉ SOUS-VIDE

Fonctionnement

Il est le même que celui du capteur plan à liquide vitré, mais le vide créé à l’intérieur des tubes permet de réduire conséquemment les déperditions en chaleur. Ce capteur atteint ainsi des températures plus élevées.

Utilisations

Le choix de ce capteur est intéressant pour répondre à des besoins en chaleur qui ne peuvent être satisfaits par le capteur plan à liquide vitré. Il peut, par exemple, être installé sur des procédés de climatisation par absorption où des températures de plus de 80°c sont nécessaires, ou encore être utilisé pour la distillation. Ce système étant plus onéreux, et ne favorisant pas une parfaite intégration en toiture est la plupart du temps déconseillé pour les projets individuels. Figure 2

LE CAPTEUR À AIR (CHAUFFAGE, SÉCHAGE DE PRODUITS AGRICOLES)

Fonctionnement

Le principe est d’augmenter la température de l’air de 5 à 10°c. Une élévation de 4°c double déjà la capacité de séchage de l’air et divise le temps de séchage par deux. L’air ventilé est réchauffé dans le capteur à air ; entre la couverture du toit et un isolant hydrofuge cloué sous les pannes de la charpente du bâtiment. Le ventilateur met en pression l’air chauffé sous le faux-fond du séchoir ; l’air traverse le produit à sécher et se charge de son humidité avant d’être évacué. Le capteur solaire à air est constitué d’une surface foncée absorbant la chaleur et d’une surface isolante. La couverture peut être achetée teintée ou être teintée par la suite au sulfate de manganèse. Le séchoir solaire à air comporte :

• le capteur, à travers lequel passe l’air à réchauffer,

• la gaine de collecte et de ventilation, contenant le ventilateur,

• l’aire de séchage traversée par l’air réchauffé. Deux grandes catégories de capteurs à air se distinguent :

• les capteurs " simple effet "

• les capteurs " à effet de serre ". L’utilisation de ces-derniers, plus efficaces mais plus coûteux, doit se justifier par la nécessité.

Le système de séchage peut être augmenté d’une énergie d’appoint intégrée au circuit d’air : un échangeur raccordé à une chaudière gaz, bois ou fioul, complète le chauffage. Cet appoint est à réserver à certains cas précis : surface de toiture réduite ou mal orientée, récolte tardive, produit difficile à sécher, augmentation de la production. Le dimensionnement du séchoir solaire dépend de la gamme principale de produits à sécher (de 50 à 250m2).

Les principales utilisations sont le séchoir de produits agricoles et le chauffage d’étables.

LES CAPTEURS PHOTOVOLTAIQUES

Article détaillé : module solaire photovoltaïque.

Les panneaux solaires photovoltaïques regroupent des cellules photovoltaïques reliées entre elles en série ou en parallèle.

Ils peuvent s'installer sur des supports fixes au sol ou sur des systèmes mobiles de poursuite du soleil, dans ce dernier cas la production électrique augmente d'environ 30 % par rapport à une installation fixe. La plupart des installations fixes se font actuellement plutôt sur les toîts des logements ou des bâtiments, soit en intégration de toîture, soit en surimposition. En ville, on commence à poser des panneaux verticaux en façade d'immeuble, cette inclinaison n'est pas optimum pour la production électrique, mais comme ces panneaux remplacent le revêtement de façade, l'économie réalisée sur le revêtement compense une production plus faible.

Influence de l'ensoleillement

Sur terre, l'énergie solaire moyenne en pleine exposition reçue par m² de panneaux exposés en plein soleil est de 1 kW, alors que dans l'espace la constante solaire est de 1,367 kW/m². Malgré son nom la constante solaire n'est pas vraiment constante puisque l'activité solaire n'est pas elle-même constante. Les pertes occasionnées lors de la traversée de l'atmosphère par la lumière est telle que l'énergie qui arrive au sol sur terre est plus faible et de l'ordre moyen de 1 kW/m² au midi vrai . C'est cette valeur qui est communément retenue pour les calculs. En laboratoire pour déterminer le rendement d'une cellule ou d'un panneau solaire, une source d'énergie solaire artificielle de 1 kW / m² est également utilisée. Au final , l'énergie qui arrive au sol dépend de l'inclinaison du soleil donc de l'épaisseur de l'atmosphère à traverser et de sa nébulosité,

Alors que cette question peut être étudiée plus en détail sur le site de l'institut de l'énergie solaire ( INES ), le nombre d'heures d'équivalent plein soleil concerne plus particulièrement le producteur d'électricité photovoltaïque.

Avant de s'équiper en panneaux photovoltaïques, il est intéressant de savoir ce qu'on peut en tirer au lieu géographique qui nous concerne. Pour cela, la Communauté Européenne a mis en ligne un logiciel gratuit qui permet à tout citoyen de l'Union où qu'il se trouve dans la Communauté de connaître l'ensoleillement dont il bénéficiera [13] . Après quelques essais pour se familiariser avec ce logiciel, on découvre qu'à Liège on a 840 heures d'ensoleillement par an, Hambourg 870, Colmar 940, Rouen 950, Munich 950, Arcachon 1100, Chamonix 1110, La Rochelle 1140, Agen 1150, Perpignan 1290, Eraklion Crête 1310, Madrid 1400, Cannes 1465, Séville 1470, Malte 1480, Faro Portugal 1550. Ces heures d'ensoleillement sont des heures équivalent plein soleil. En effet, un panneau solaire n'est qu'exceptionnellement exactement face au soleil puisque la terre tourne sans arrêt et que l'inclinaison du soleil par rapport au panneau évolue en permanence. Au cours d'une journée sans nuage la production électrique du panneau varie également en permanence en fonction de la position du soleil et n'est jamais à son maximum sauf au bref passage du plein midi. La production en fin de journée est donc une somme de productions partielles. Par temps couvert, donc en l'absence de soleil, la luminosité ambiante, alors que le soleil est caché, permet quand même une toute petite production électrique, et ces petites productions additionnées finissent par faire des kWh. En fin d'année à partir du total de la production électrique on obtient le nombre d'heures d'équivalent plein soleil de l'année qui n'a rien à voir avec le nombre d'heures d'ensoleillement au sens météo.

Le nombre d'heures d'ensoleillement vu par les services météo ou les climatologues n'est pas de la même nature. Soit il y a du soleil soit il n'y en a pas. La carte de l'ensoleillement peut être consultée ici2. On constate que Rouen est située sur la ligne des 1750 heures d'ensoleillement par an, chiffre bien différent des 950 heures d'équivalent plein soleil des producteurs d'électricité photovoltaïque Rouennais.

Il faudrait aussi tenir compte de l'albedo du sol , c'est à dire de son pouvoir de réflexion de la lumière . Lorsqu'une installation est environnée de neige par exemple , donc d'un environnement très réflexif , la production d'une installation augmente parce qu'elle récupère une petite partie de la lumière réfléchie par la neige alentour . Mais cette variable n'est pas facile à quantifier et se trouve , de fait , inclue dans le nombre d'heures d'équivalent plein soleil .

Influence de l'évolution récente des rendements

En 1995, les rendements des panneaux monocristallins étaient d'environ 10%, en 2000 d'environ 12% et actuellement (2007) suivant les fabricants, de 15 à 17%. En 12 ans, la croissance des rendements a donc été de près de 60%.

Pour estimer une production électrique, il faut donc connaître l'ensoleillement du lieu mais également le rendement des panneaux. Une fois obtenu l'ensoleillement du lieu avec le logiciel de la Communauté Européenne, il suffit de le multiplier par le rendement des panneaux pour avoir la production électrique annuelle estimée. Ainsi pour Rouen avec 950 h et des panneaux d'un rendement de 15 %, on arrive à 1 kW/m² x 950h/an x 0,15 = 142,5 kWh/an/m². Cette production s'entend à la sortie des panneaux , donc ne tient pas compte des pertes dans les fils et lors de la conversion en électricité alternative par l'onduleur.

On peut aussi dire qu'avec un rendement de 15 % , la puissance fournie par un panneau d'1 m² est de 1 kW x 0,15 = 150 W. Ce qui donne une puissance de 150 Wc (watt crète).

Il vaut mieux faire le calcul soi même plutôt que se fier à ceux qui ont été faits à une autre époque et repris ici où là sans que le détail des éléments pris en compte soit précisé ou tout simplement pour vérifier les dires d'un installateur . La rapidité de l'évolution récente des rendements rend très vite obsolète des calculs effectués il y a quelques années seulement. Comme il est prévisible que cette tendance va continuer dans les années qui viennent, faire son propre calcul semble donc une attitude à conserver.

Toutefois on peut aussi calculer directement à partir du kWc : à Rouen, 1 kWc produit approximativement 950 kWh par an (1 kW x 950 h d'équivalent plein soleil). Ce dernier calcul est indépendant de la surface des panneaux et de leur rendement, données déjà prises en compte pour arriver au kWc. Le kWc ou kilowatt crête encore nommé kWp ou kilowatt peak est la puissance maximum fournie par une installation exposée au mieux (en théorie 1 kW/m²) et ne représente qu'un cas particulier , l'exposition solaire étant variable. L'appellation kWc ou kWp employée dans l'industrie photovoltaÏque est quelquefois considérée comme une appellation abusive parce que la puissance électrique s'exprime habituellement en kW.

Pour arriver à une puissance de 1 kWc avec des panneaux d'un rendement de 15 %, il faut: 1.000 W / 150 W = 6,66 m² de panneaux (ou encore présenté autrement: 150 W par m² x 6,66 m² = 1.000 W pour les 6,66 m²). Plus le rendement des panneaux augmente, plus la surface nécessaire pour obtenir une puissance d'1 kWc diminue.

Pour estimer la surface de panneaux souhaitable, l'étude des habitudes de consommation au cas par cas est nécessaire. Tout dépend également du résultat final que l'on veut obtenir. On peut vouloir ne produire qu'une partie de sa consommation ou aller jusqu'à compenser la totalité. On peut même vouloir dépasser sa consommation et devenir revendeur net.

Il existe différents types de panneaux solaires photovoltaïques :

Les panneaux au silicium mono ou polycristallin

1 m² de cellules photovoltaïques délivre une puissance d'environ 100 à 200 W suivant la technique et les rendements (on trouve dans le commerce des panneaux avec des rendements allant du simple au double) .

Aux latitudes tempérées, l'énergie captée (la production obtenue) par les panneaux solaires photovoltaïques en une année est de l'ordre de 150 kWh pour un mètre carré (les rendements ont augmenté depuis quelques années et on trouve maintenant des panneaux d'un rendement de 15 % ou plus). Il n'en reste pas moins que le photovoltaïque est encore cher malgré une baisse des prix régulière .

Le matériau de base destiné à fabriquer les cellules constitutives des panneaux solaires photovoltaïques est le silicium. Le silicium naturel n'est pas utilisable directement et il doit subir quelques traitements car c'est un isolant électrique et il doit devenir un semi conducteur. Il faut d'abord le débarrasser des impuretés qu'il contient. Ensuite, il faut lui réintroduire quelques atomes de phosphore et de bore. La partie "dopée" au phosphore devient du silicium "de type N" et la partie dopée au bore de "type P"

La jonction des 2 types de silicium P et N donne un semi conducteur utilisable soit dans l'électronique pour la fabrication des diodes; transistors; circuits intégrés et microprocesseurs (communément appelés puces), soit pour la fabrication des panneaux solaires.

Pour l'année 2006, pour la première fois, l'industrie photovoltaïque a consommé plus de silicium que l'industrie électronique.

En 2006, la croissance de la production mondiale de panneaux solaires a été freinée par manque de capacité de production de silicium. Une forte croissance de la demande a entraîné un déséquilibre du marché. Cette demande 2 fois supérieure à l'offre a créé une pénurie de silicium. Les capacités de production de silicium sont en augmentation rapide dans le monde, mais malgré tout, on s'attend pour 2007 et peut être encore jusqu'en 2009 à ce que la pénurie perdure. Sans cette difficulté d'approvisionnement, le développement du solaire photovoltaïque aurait été spectaculaire, mais personne parmi les acteurs de la filière n'avait prévu cet engouement qui a pour origine l'augmentation des prix des énergies fossiles.

.

L'assemblage d'un groupe de cellules reliées entre elles à l'intérieur d'un cadre étanche aux intempéries forme un panneau solaire monocristallin ou polycristallin.

Dans l'état actuel des choses, un panneau photovoltaïque monocristallin au silicium électronique doit fonctionner deux ans pour « rembourser » l'énergie qui a été nécessaire à sa fabrication (voir Wikipédia sur les cellules photovoltaïques). Avec les progrès techniques en cours cette période est en diminution. Les cellules monocristallines sont passées de 300 microns d'épaisseur à 200 et on pense maintenant atteindre rapidement les 180 puis 150 microns, diminuant la quantité de silicium et d'énergie nécessaire, mais aussi les prix.

La production en ruban est une innovation de « Evergreen Solar » une start up du Massachusetts née en 1994, cotée au Nasdaq et qui a produit 30 MW de cellules solaires avec cette technique en 2006. Un film traverse un bain de silicium fondu et se charge sur chacune de ses deux faces d'une couche de silicium. En refroidissant se forment deux rubans de silicium d'une épaisseur inférieure à 150 microns. Il suffit ensuite de découper au laser ces rubans à distance régulière pour former des carrés de silicium (wafers). Ce procédé présente des avantages : dès maintenant l'épaisseur des cellules est descendue en dessous de 150 microns et il n'y a plus besoin de scier les « lingots » d'où l'économie de l'épaisseur des « traits de scie ». On a ainsi une diminution de la quantité de silicium nécessaire par suppression des pertes de sciage et par une épaisseur plus faible des wafers. Dans son rapport semestriel aux actionnaires fin juin 2007 , cette même entreprise Q-cells déclare se préparer à la production de panneaux solaires monocristallins d'un rendement de 21 % et polycristallins de 18 % ( page numérotée 4 ) [15] , elle prévoit une pénurie de silicium jusque fin 2009 .

Les panneaux solaires polycristallins encore appelés multicristallins, sont fabriqués avec une couche de silicium plus fine de 15 à 50 microns suivant les fabricants. Pour économiser de la matière première, on utilise une mince couche de silicium, composée d'une myriade de petits cristaux issus des chutes et déchets lors du travail sur du silicium monocristallin. Ces déchets sont placés dans un creuset porté à un peu plus de 1.400 degrés pour obtenir un lingot multicristallin. S'ensuivent le dopage et la métallisation comme pour la fabrication du silicium monocristallin.

La situation évolue , plutôt que de partir d'un bloc de monocristal onéreux, on part maintenant directement d'une source de silicium de qualité solaire que l'on dépose sur un support, les cristaux sont orientés perpendiculairement à la surface et non pas de manière aléatoire comme dans un vrai polycristal. L'épaisseur du silicium est alors réduite vers les 10 à 30 microns. Des procédés ont donc été mis au point pour fabriquer des cristaux utilisables sans passer par les lingots

PowerGreen

SARL au capital de 30 000 Euros RCS Antibes

Dr Pierre VANGELUWE

Marina baie des anges

06270 Villeneuve Loubet

tel 06 06 522 431

email : contact@powergreen.fr